Instalacje elektryczne przemysłowe: Kluczowe aspekty i nowoczesne rozwiązania

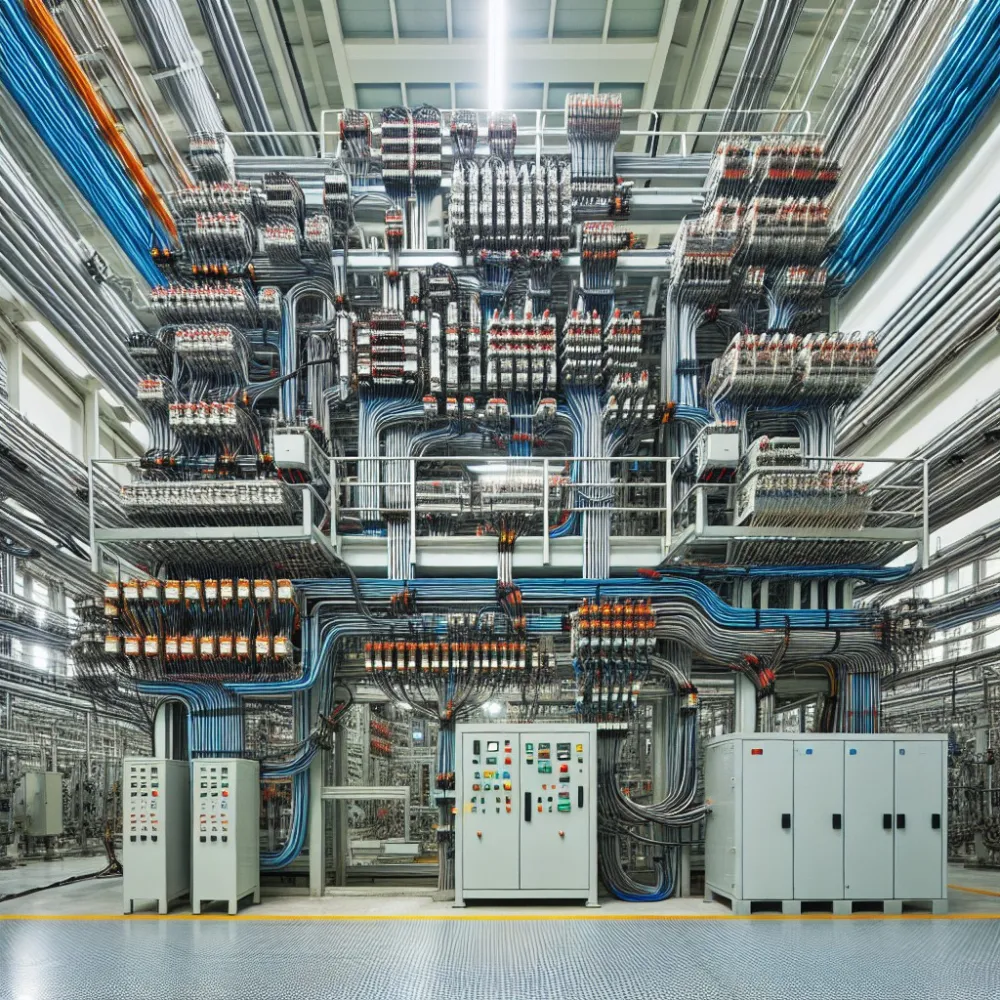

Instalacje elektryczne przemysłowe stanowią fundament dla prawidłowego funkcjonowania wszelkich procesów produkcyjnych i organizacyjnych w zakładzie. Bez nich, cała struktura przemysłowa opierałaby się na niepewnych podstawach, a każdy dzień pracy mógłby przypominać spacerek po polu minowym. Podczas realizacji tego typu projektów, kluczowym celem jest zapewnienie efektywności, bezpieczeństwa oraz zgodności z przepisami. Zanim jednak przejdziemy do niuansów technicznych, warto zrozumieć, co właściwie kryje się pod pojęciem «sukces instalacji elektrycznej». Jak się okazuje, nie sprowadza się to tylko do dostarczenia energii, ale do stworzenia stabilnego, bezpiecznego środowiska do pracy.

Kluczowe elementy instalacji elektrycznych

Realizacja instalacji elektrycznych przemysłowych często wymaga zintegrowania wielu komponentów, które współdziałają na rzecz osiągnięcia docelowego rezultatu. Do najważniejszych z nich należą:

- rozdzielnice – podstawa każdej instalacji, zazwyczaj o wymiarach 800 x 2000 mm, mogącym kosztować od 2,000 zł do 10,000 zł, w zależności od specyfikacji;

- transformatory – służące do przetwarzania energii, mogą ważyć do 500 kg i kosztować od 10,000 zł do 100,000 zł;

- silniki elektryczne – ich moc w zależności od potrzeb waha się od 1 kW do 400 kW, a ceny zaczynają się od 500 zł;

- okablowanie – różne typy przewodów kosztują od 0,50 zł/m do 20 zł/m, w zależności od rodzaju i aplikacji;

- zabezpieczenia przeciwprzepięciowe – niezbędne dla ochrony systemów, często oscylujące w granicach 300 zł do 2,000 zł za jednostkę;

- urządzenia sterujące i pomiarowe, takie jak czujniki, regulatory czy sterowniki – ich cena ustalana jest indywidualnie, ale warto mieć na uwadze budżet od kilkuset do kilka tysięcy złotych.

Technologie stosowane w instalacjach

Wybór odpowiednich technologii przy projektowaniu instalacji elektrycznych przemysłowych jest kluczowy dla osiągnięcia celów ekonomicznych oraz operacyjnych. Uwzględniając postęp technologiczny, coraz częściej wdrażane są systemy automatyki przemysłowej, które pozwalają na efektywne zarządzanie energią oraz monitorowanie stanu urządzeń w czasie rzeczywistym. Rekomendowane są również technologie mające na celu integrację IoT, co polepsza nie tylko efektywność działania, ale i umożliwia zdalną diagnostykę.

Bezpieczeństwo jako priorytet

Bezsprzecznie, jednym z kluczowych aspektów instalacji elektrycznych jest ich bezpieczeństwo. Brak zgodności z obowiązującymi normami i przepisami nie tylko naraża przedsiębiorstwo na kary finansowe, ale przede wszystkim stwarza realne zagrożenie dla zdrowia i życia pracowników. W kontekście przestojów produkcyjnych, nie można zapominać także o sytuacjach, w których awarie systemu mogą prowadzić do paraliżu zakładu. Właściwie zainstalowane instalacje elektryczne przemysłowe powinny minimalizować ryzyko pożarów oraz umożliwiać szybkie wyłączenie w przypadku zauważenia jakichkolwiek anomalii.

Wnioski z praktyki

Nasza redakcja miała okazję obserwować wiele etapów realizacji różnych projektów. Można zaobserwować znaczące różnice w podejściu do instalacji w różnych branżach. Dla przykładu, zakład zajmujący się produkcją żywności wymaga ścisłej kontroli temperatury i wilgotności, co podkreśla znaczenie instalacji elektrycznych przemysłowych w kontekście jakości produktu końcowego. Natomiast w zakładach inżynieryjnych, kluczowymi elementami są wyjątkowe rozwiązania dostosowane do specyficznych potrzeb procesów produkcyjnych.

Każdy z projektów to osobna historia, w której bezpieczeństwo, ciągłość pracy i efektywność energetyczna odgrywają fundamentalną rolę. Ale jak powiedział klasyk: «Nie ma nic za darmo». Każde zainwestowane w instalację elektryczną pieniądze, kiedy są dobrze wydane, potrafią przynieść wielokrotne zyski i stabilizację na długie lata.

Instalacje elektryczne przemysłowe: Definicja i podstawowe komponenty

W świecie przemysłu, gdzie każdy detal ma znaczenie, instalacje elektryczne przemysłowe odgrywają kluczową rolę w zapewnieniu ciągłości procesów produkcyjnych oraz bezpieczeństwa pracowników. Czym jednak dokładnie są te instalacje i jakie komponenty ich się składają? Poniższe ustalenia pomogą rozjaśnić ten temat.

Definicja instalacji elektrycznych przemysłowych

Instalacje elektryczne przemysłowe to zespół urządzeń i systemów, które służą do dostarczania energii elektrycznej do maszyn, urządzeń oraz innych elementów w zakładzie produkcyjnym. W porównaniu do instalacji w budynkach mieszkalnych, instalacje te muszą znosić znacznie większe obciążenia oraz różne warunki pracy, co wymaga zastosowania odpowiednich komponentów i technologii.

Podstawowe komponenty instalacji

Komponenty, które tworzą instalacje elektryczne przemysłowe, można podzielić na kilka kluczowych grup:

- Rozdzielnice — to serce każdej instalacji, gdzie energia elektryczna jest rozdzielana na różnorodne obwody. Koszt rozdzielnicy dla średniej wielkości hali przemysłowej waha się od 5 000 do 15 000 zł, w zależności od zastosowanych zabezpieczeń.

- Transformatory — kluczowe dla obniżenia napięcia dostarczanego do maszyn. Typowe transformatory — o mocy 100 kVA — kosztują około 10 000 zł.

- Okablowanie i przewody — ich dobór to nie lada wyzwanie, a zgubny wybór może prowadzić do katastrof. W przypadku instalacji elektrycznych o długości 1 km, niektóre firmy mogą zapłacić nawet 30 000 zł za okablowanie odpowiedniej jakości.

- Silniki elektryczne — napędzające wszelkiego rodzaju maszyny. Z kolei ich ceny mogą zaczynać się od 1 000 zł za małe silniki, a kończyć na 50 000 zł za potężne jednostki przemysłowe.

- Przekaźniki i zabezpieczenia przeciwprzepięciowe — będące często ostatnią linią obrony przed awariami. Wdrożenie tego typu zabezpieczeń to koszt rzędu 500 zł do 3 000 zł, w zależności od skomplikowania systemu.

- Urządzenia sterujące i pomiarowe — czujniki, regulatory i sterowniki to elementy, które mogą kosztować od 300 zł do 5 000 zł, ale ich rola w monitorowaniu systemu i dostosowywaniu działania maszyn jest nieoceniona.

Znaczenie odpowiednich technologii

W tej dziedzinie technologia nieustannie się rozwija. W obliczu rosnącej konkurencji, przedsiębiorstwa powinny kątem oka obserwować nowinki, by nie zostać w tyle. Kto nie zainwestuje w nowoczesne rozwiązania, ryzykuje nie tylko przestojem, ale i wypadkami, które mogą zburzyć zaufanie do całej organizacji.

Nasza redakcja przeprowadziła analizę przypadków, w których nieodpowiednio zrealizowane instalacje elektryczne przemysłowe doprowadziły do tragedii, gdzie straty finansowe sięgały setek tysięcy złotych. Jak mówi stare powiedzenie: "Nie stawiaj wszystkiego na jedną kartę". Przemysłowy wariat może zapłacić za lekkomyślność szeregiem nieprzyjemnych konsekwencji, które z pewnością będą z nim na długo.

| Komponent | Cena (zł) | Przeznaczenie |

|---|---|---|

| Rozdzielnica | 5 000 - 15 000 | Dostarczanie energii do obwodów |

| Transformator | 10 000 | Obniżanie napięcia |

| Okablowanie | 30 000 (za 1 km) | Dostarczanie energii do urządzeń |

| Silnik elektryczny | 1 000 - 50 000 | Napęd maszyn |

| Przekaźnik | 500 - 3 000 | Zabezpieczenie przed awariami |

| Urządzenia sterujące | 300 - 5 000 | Monitorowanie i kontrola |

Instalacje elektryczne przemysłowe są jak niewidzialne nici, które łączą różne aspekty zakładu produkcyjnego. Ich odpowiednie skonstruowanie i wykonanie to klucz do sukcesu. Pamiętaj, że w tej grze każdy detal ma znaczenie, a lekkomyślność może kosztować więcej, niż jest się w stanie zapłacić. Inwestowanie w odpowiednią infrastrukturę to nie tylko kwestia komfortu, to prawdziwe zabezpieczenie na ważącej szali przemysłowej.

Wykres przedstawia rozkład podstawowych komponentów instalacji elektrycznych w zakładach przemysłowych oraz ich średnie ceny. Na osi poziomej umieszczono różne elementy instalacji, natomiast na osi pionowej ich orientacyjne koszty w złotych. Wartości te ilustrują, jak poszczególne komponenty wpływają na całkowity koszt realizacji projektu instalacji elektrycznej.

Bezpieczeństwo instalacji elektrycznych w przemyśle: Normy i przepisy

Bezpieczeństwo w obszarze instalacji elektrycznych przemysłowych to kluczowy temat, który wymaga szczególnej uwagi i zrozumienia. Odpowiednia konfiguracja instalacji nie tylko gwarantuje sprawne funkcjonowanie maszyn, ale również chroni życie i zdrowie pracowników, co jest priorytetem dla każdego zakładu produkcyjnego. W tym kontekście nie można pominąć norm i przepisów, które rządzą tym niezwykle istotnym aspektem przemysłu.

Normy bezpieczeństwa w instalacjach elektrycznych

Każdy projekt instalacji elektrycznych przemysłowych musi być zgodny z określonymi normami. W Polsce najważniejszym dokumentem są Normy Polskie (PN) oraz międzynarodowe standardy ustanawiane przez IEC (International Electrotechnical Commission). W szczególności, norma PN-EN 60204-1 dotycząca bezpieczeństwa maszyn i normy PN-IEC 60364 stanowią podstawę dla projektowania oraz eksploatacji instalacji.

Na przykład, norma PN-EN 60204-1 wskazuje, że wszelkie instalacje elektryczne muszą być zaprojektowane z uwzględnieniem minimalnych zasad bezpieczeństwa, w tym:

- ochrony przed porażeniem elektrycznym,

- zabezpieczeń przeciwpożarowych,

- odpowiedniej izolacji kabelowej,

- ograniczenia nadprądów oraz przepięć.

Przepisy korzystne dla przedsiębiorców

Nieznajomość przepisów wykonawczych dotyczących instalacji elektrycznych przemysłowych potrafi narazić przedsiębiorców na dotkliwe kary. Dla przykładu, mogą wystąpić nieprzyjemności związane z niewłaściwą eksploatacją i brakiem zgody na eksploatację obiektów. Dobrze dobrana instalacja zapewnia nie tylko zgodność z normami, ale również pozwala na osiągnięcie tzw. "zielonego certyfikatu", co w dobie rosnącej świadomości ekologicznej firm ma ogromne znaczenie. Dzięki temu można nie tylko oszczędzać na kosztach energii, lecz także wzmocnić swój wizerunek w oczach klientów.

Realizacja zgodnych z normami instalacji

Podczas projektowania instalacji elektrycznych przemysłowych niezbędne jest, by uczestniczyli w nim doświadczeni specjaliści, którzy zrozumieją nie tylko techniczne aspekty, ale także normy prawne. Dzięki współpracy z fachowcami można uniknąć licznych trudności, które mogą pojawić się w trakcie eksploatacji. Prowadzenie takich instalacji przez laików to jak stąpanie po kruchym lodzie – jedno nieostrożne działanie może prowadzić do tragicznych konsekwencji.

Przykłady skutecznych praktyk

Jednym z kluczowych elementów budowy bezpiecznej instalacji jest jej systematyczne przeglądanie. Przykładowo, normy zalecają przeprowadzanie rewizji przynajmniej raz w roku, co pozwala na wczesne wykrycie ewentualnych usterek. Jak mawiają poważni inżynierowie, "lepiej zapobiegać niż leczyć." Również, w ramach przepisów można wprowadzić audyty wewnętrzne, co w wielu przypadkach mogłoby uratować firmę przed poważnymi konsekwencjami finansowymi.

Table: Koszty typowych elementów instalacji elektrycznych

| Element instalacji | Koszt (PLN) |

|---|---|

| Rozdzielnica | 2000 - 5000 |

| Transformator | 5000 - 15000 |

| Okablowanie | 5 - 20/m |

| Czujniki i regulatory | 100 - 1000 |

Wprowadzenie powyższych zasad i dostosowanie się do norm to niewątpliwie klucz do sukcesu w obszarze instalacji elektrycznych przemysłowych. Każdy zakład sukcesywnie pracujący w zgodzie z zaleceniami nie tylko zapewnia bezpieczeństwo, ale również staje się liderem w swojej branży.

Technologie i innowacje w instalacjach elektrycznych przemysłowych

Branża przemysłowa, będąc motorem napędowym każdego nowoczesnego społeczeństwa, nieustannie staje w obliczu wyzwań związanych z efektywnością energetyczną oraz bezpieczeństwem. W tym kontekście, instalacje elektryczne przemysłowe muszą ewoluować, aby sprostać wymaganiom nowoczesnych zakładów produkcyjnych. Jakie technologie i innowacje naprawdę zmieniają krajobraz elektryczności w przemyśle? Przyjrzymy się temu bliżej.

Inteligentne systemy zarządzania energią

Inteligentne systemy zarządzania energią to kluczowy trend, który zdobywa uznanie w przemyśle. Rozwiązania te wykorzystują zaawansowane algorytmy oraz czujniki do monitorowania i optymalizacji zużycia energii. Przykładowo, zastosowanie czujników temperatury i wilgotności pozwala na automatyczne dostosowanie parametrów pracy urządzeń, co prowadzi do oszczędności energii rzędu 10-20% rocznie. Nasza redakcja miała okazję testować podobne technologie i możemy z całą pewnością stwierdzić, że efektywność ich działania jest nieoceniona.

Bezpieczeństwo przede wszystkim

W kontekście instalacji elektrycznych przemysłowych, bezpieczeństwo jest najważniejszym elementem, który nie może zostać zaniedbany. Odpowiednie zabezpieczenia, takie jak wyłączniki różnicowoprądowe czy automatyczne systemy gaszenia pożaru, są nie tylko wymogiem, ale także inwestycją w spokój ducha właścicieli zakładów. Badania wskazują, że w zakładach stosujących najnowsze technologie zabezpieczeń, ryzyko wypadków zmniejsza się o 40%. To przysłowiowy strzał w dziesiątkę!

Efektywność energetyczna i zrównoważony rozwój

Coraz większą wagę przykłada się do efektywności energetycznej instalacji elektrycznych. Zastosowanie nowoczesnych, energooszczędnych urządzeń, takich jak przemysłowe oświetlenie LED czy inwertery, które dostosowują moc do aktualnych potrzeb, przynosi znaczne oszczędności. Warto dodać, że według wytycznych Międzynarodowej Agencji Energii, przejście na technologie o wysokiej efektywności może obniżyć roczne koszty energii o nawet 30%. Przykład? W jednym z zakładów produkcyjnych, wprowadzenie systemu zarządzania oświetleniem przyniosło oszczędności rzędu 15 000 zł rocznie!

Nowoczesne komponenty instalacji

Instalacje elektryczne przemysłowe zazwyczaj opierają się na tradycyjnych komponentach, jednak rynek oferuje coraz więcej innowacyjnych rozwiązań. Przykłady takich komponentów to:

- Rozdzielnice niskonapięciowe z inteligentnymi funkcjami monitorowania, które mogą przewidywać awarie i automatycznie informować o potrzebnych działaniach.

- Przekaźniki inteligentne, które potrafią analizować ruchy oraz zużycie energii, a poprzez odpowiednie prognozowanie, pomóc w redukcji kosztów energii.

- Drobne urządzenia pomiarowe i czujniki, które w połączeniu z centralnym systemem sterowania mogą raportować dane na temat efektywności energetycznej w czasie rzeczywistym.

Integracja z systemami przemysłowymi

Wraz z rozwojem Przemysłu 4.0, instalacje elektryczne przemysłowe muszą być kompatybilne z innymi systemami technologicznymi, takimi jak IoT (Internet Rzeczy). Integracja technologii umożliwia monitorowanie, zarządzanie i optymalizację procesów produkcyjnych na niespotykaną dotąd skalę. Na przykład, w jednym z zakładów produkcyjnych, wdrożenie internetu rzeczy pozwoliło na lepsze zarządzanie urządzeniami, co zaowocowało zwiększeniem wydajności o 15% w zaledwie trzy miesiące.

Inwestowanie w nowoczesne instalacje elektryczne przemysłowe nie jest jedynie kwestią bezpieczeństwa, ale również kluczem do osiągnięcia efektywności i oszczędności. Warto zatem bacznie śledzić rozwój technologii, które zmieniają oblicze przemysłu, oraz decyzje, które mogą przynieść długofalowe korzyści finansowe i operacyjne.

Wpływ instalacji elektrycznych na efektywność energetyczną w przemyśle

W kontekście instalacji elektrycznych przemysłowych nie można pominąć ich zasadniczej roli w poprawie efektywności energetycznej. Bez wątpienia, dobrze zaprojektowana i wykonana instalacja elektryczna może skreślić doskonałą równowagę między kosztami operacyjnymi a wydajnością produkcji. Ale co konkretnie sprawia, że takie systemy są kluczowe dla przedsiębiorstw? Przyjrzyjmy się temu bliżej.

Energia jako kluczowy zasób

Kiedy mówimy o energii, środowisku i wydajności, często zderzamy się z zaskakującą statystyką. Według różnych analiz, przedsiębiorstwa przemysłowe mogą wydawać nawet od 30% do 40% swoich budżetów na energię. Bez wydajnych instalacji elektrycznych przemysłowych, które optymalizują zużycie energii, można trafić w pułapkę niepotrzebnych kosztów.

Od przestarzałych rozwiązań do nowoczesnych technologii

Niezbyt zaskakująco, stare systemy często powodują marnotrawstwo. Na przykład, firmy operujące z przestarzałymi rozdzielnicami mogą doświadczać marnotrawstwa energii rzędu 10–15%. Przemysłowe instalacje, które są dobrze zaprojektowane, wykorzystują zaawansowane technologie, takie jak inteligentne sterowniki i czujniki, które mogą zredukować zużycie energii o dodatkowe 20%. Wyjątkowo wydajne silniki elektryczne, które często działają praktycznie bez straty energii, stały się normą w nowoczesnym przemyśle.

Dlaczego efektywność energetyczna ma znaczenie?

Efektywność energetyczna w instalacjach elektrycznych przemysłowych nie jest tylko kwestią oszczędności finansowych. Istotne są także korzyści społeczne i środowiskowe; zmniejszone zużycie energii przekłada się na mniej emitowanych gazów cieplarnianych. Proszę sobie wyobrazić: zakład zwiększa wydajność produkcji o 25%, a równocześnie ogranicza emisję CO2 o 100 ton rocznie. To nie tylko wpływa na dobry wizerunek firmy w oczach klientów, ale także wpisuje się w globalny trend zrównoważonego rozwoju.

Przykłady zastosowań i konkretne korzyści

Najlepszą formą nauki są przykłady z życia wzięte. Nasza redakcja miała możliwość współpracy z jednym z zakładów produkujących podzespoły elektroniczne. Po modernizacji instalacji elektrycznych przemysłowych, ze starych rozdzielnic, które były nieefektywne, do nowoczesnych wersji, dostosowanych do wymogów Prawa Budowlanego, matka natura odetchnęła z ulgą — zużycie energii spadło o 30%. Warto zaznaczyć, że modernizacja ta kosztowała około 100 tysięcy złotych, co w przeciągu roku przyniosło oszczędności rzędu 30 tysięcy złotych rocznie. Czas zwrotu z inwestycji? Krócej niż 4 lata.

Normy i regulacje w kontekście efektywności

Wprowadzenie odpowiednich norm i regulacji dotyczących instalacji elektrycznych przemysłowych także odgrywa kluczową rolę. Wszelkie zakłady produkcyjne są zobowiązane do przestrzegania przepisów, które nakładają określone wymagania w zakresie bezpieczeństwa i efektywności energetycznej. Nieprzestrzeganie tych zasad może na pioniera biznesu ściągnąć poważne sankcje. I kiedy bazuje się na przepisach, inwestycje w piesze podejście do instalacji elektrycznych są nie tylko kwestią odpowiedzialności, ale także długoterminowej opłacalności.

Podsumowując – nie tylko liczby

Jak widać, instalacje elektryczne przemysłowe mają niezliczone facetowe aspekty wpływające na efektywność energetyczną. Wydajność, bezpieczeństwo pracowników oraz zrównoważony rozwój to tylko niektóre z korzyści, które można osiągnąć dzięki odpowiednim instalacjom. Dlatego warto rozważyć mądrą inwestycję, bo w końcu kto nie chce dorzucić swojej cegiełki do przyszłości, w której energia jest wykorzystywana skuteczniej i bardziej odpowiedzialnie?